Холодная штамповка широко используется в производстве автомобильных, аппаратных, электронных и механических компонентов благодаря своей высокой эффективности, энергосбережению и эффективному использованию материала. Будучи основным инструментом в этом процессе, штамп для холодной штамповки напрямую определяет точность деталей, качество поверхности и общую эффективность производства.

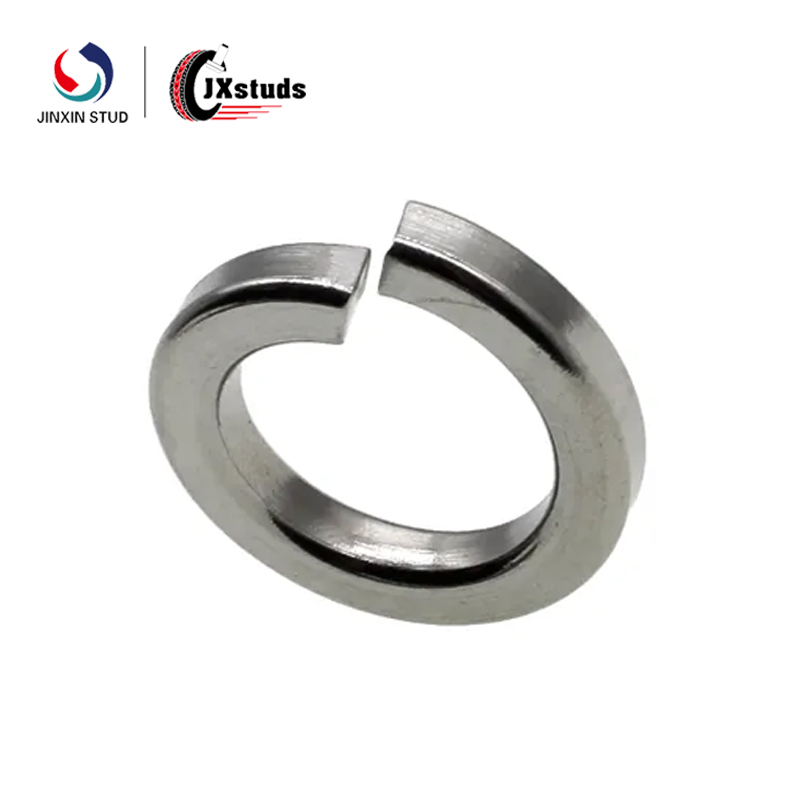

Перед проектированиемштамп для холодной штамповкинеобходимо провести комплексный анализ детали. Это включает оценку её размера, формы, толщины стенок и допусков на размеры. Различные металлические материалы, такие как углеродистая сталь, нержавеющая сталь, медь и алюминиевые сплавы, обладают различной пластичностью, твёрдостью и упругостью. Поэтому важно оценить, подходит ли деталь для холодной штамповки, и определить необходимые этапы обработки, такие как вытяжка, вырубка и гибка.

Далее следует проектирование конструкции штампа – ключевой этап проектирования штампа для холодной штамповки. Конструкция определяет точность штамповки и срок службы штампа. В зависимости от производственных требований конструкторы могут выбрать однопуансонный, последовательный или составной штамп. Ключевые компоненты, такие как верхний и нижний штампы, выталкиватели, направляющие стойки и втулки, должны быть точно спроектированы для обеспечения плавной и стабильной штамповки.

Выбор материала штампа также играет важную роль. Выбор материала и процесса термообработки напрямую влияет на износостойкость, прочность и срок службы штампа. Наиболее распространённые материалы включают быстрорежущую сталь, холоднодеформируемую инструментальную сталь и карбид вольфрама. Методы термообработки, такие как закалка и отпуск, повышают твёрдость и износостойкость, сохраняя при этом достаточную прочность для длительной эксплуатации.

После завершения проектирования начинается изготовление штампа. На этом этапе цифровая модель преобразуется в физический инструмент с помощью таких процессов, как фрезерование, шлифование, проволочная резка и электроэрозионная обработка. Прецизионные испытания и тонкая настройка гарантируют соответствие всех компонентов требуемым допускам. Затем штамп собирают и вводят в эксплуатацию, часто используя сухую штамповку или пробную штамповку для проверки точности перемещения и качества штамповки.

Заключительный этап — испытания и оптимизация. На этом этапе изготовленные детали проверяются на точность размеров, однородность формы и качество поверхности. По результатам испытаний корректируются такие параметры, как зазор штампа, ход толкателя и выравнивание направляющих. Это обеспечивает стабильную и надёжную работу штампа в условиях длительного массового производства.

Подводя итог, можно сказать, что процесс проектирования штампа для холодной штамповки включает в себя анализ детали, оценку процесса, структурное проектирование, выбор материала, механическую обработку и сборку, а также оптимизацию испытаний. Каждый этап напрямую влияет на качество формируемых деталей и эффективность производства.

Выбор опытногопоставщик штампов для холодной штамповки Мы обеспечиваем не только высокую точность, долговечность и индивидуальные решения в области проектирования, но и оптимизируем эффективность производства и снижаем общие затраты. Обладая комплексными возможностями, охватывающими проектирование, изготовление и поддержку массового производства, мы стремимся поставлять штампы для холодной штамповки, обеспечивающие длительную стабильность и надежную работу для любых производственных задач.